A. Buod ng Pagtutukoy

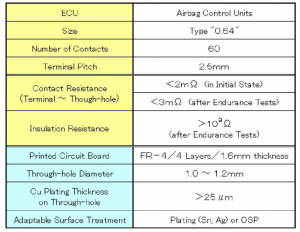

Ang detalye ng press-fit connector na binuo namin ay

buod sa Talahanayan II.

Sa Talahanayan II, ang ibig sabihin ng "Size" ay ang male contact width (ang tinatawag na "Tab Size") sa mm.

B. Angkop na Pagpapasiya ng Saklaw ng Puwersa ng Pakikipag-ugnayan

Bilang unang hakbang ng disenyo ng press-fit terminal, kailangan natin

tukuyin ang naaangkop na hanay ng puwersa ng pakikipag-ugnay.

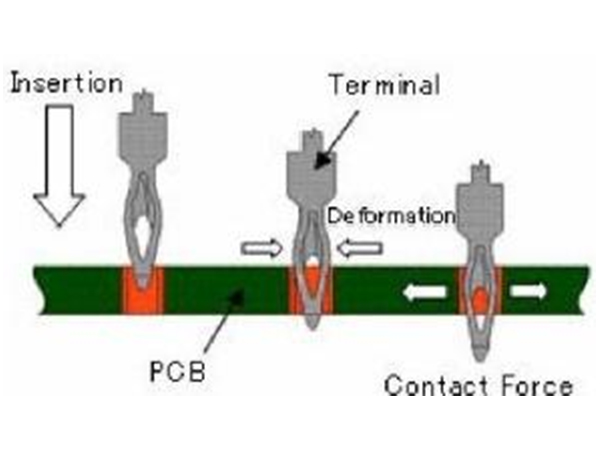

Para sa layuning ito, ang pagpapapangit na katangian diagram ng

ang mga terminal at through-hole ay iginuhit nang eskematiko, tulad ng ipinapakita

sa Fig. 2. Ipinapahiwatig na ang mga puwersa ng pakikipag-ugnay ay nasa isang patayong axis,

habang ang terminal sizes at through-hole diameters ay nasa

horizontal axis ayon sa pagkakabanggit.

C. Minimum Contact Force Determination

Ang pinakamababang puwersa ng pakikipag-ugnay ay natukoy ng (1)

pag-plot ng contact resistance na nakuha pagkatapos ng endurance

mga pagsubok sa vertical axis at ang unang contact force sa pahalang

axis, tulad ng ipinapakita sa Fig. 3 schematically, at (2) paghahanap ng

pinakamababang puwersa ng pakikipag-ugnay bilang pagtiyak ng pagiging paglaban sa pakikipag-ugnay

mas mababa at mas matatag.

Mahirap sukatin ang puwersa ng pakikipag-ugnay nang direkta para sa koneksyon ng press fit sa pagsasanay, kaya nakuha namin ito bilang mga sumusunod:

(1) Pagpasok ng mga terminal sa through-hole, na mayroon

iba't ibang diameter na lampas sa iniresetang hanay.

(2) Pagsukat sa lapad ng terminal pagkatapos ng pagpasok mula sa

cross section cut sample (halimbawa, tingnan ang Fig. 10).

(3) Pag-convert ng terminal width na sinusukat sa (2) sa

contact force gamit ang katangian ng pagpapapangit

diagram ng terminal na nakuha talaga tulad ng ipinapakita sa

Larawan 2.

Dalawang linya para sa terminal deformation ang ibig sabihin ay para sa

maximum at minimum na laki ng terminal dahil sa dispersion in

proseso ng pagmamanupaktura ayon sa pagkakabanggit.

Table II Scecification ng Connector na aming binuo

Ito ay malinaw na ang contact force na nabuo sa pagitan

ang mga terminal at though-hole ay ibinibigay ng intersection ng dalawa

diagram para sa mga terminal at through-hole sa Fig. 2, na

nangangahulugan ng balanseng estado ng terminal compression at sa pamamagitan ng pagpapalawak ng butas.

Natukoy namin (1) ang pinakamababang puwersa ng pakikipag-ugnayan

kinakailangan upang gawin ang contact resistance sa pagitan ng mga terminal at

bagaman-butas na mas mababa at mas matatag bago/pagkatapos ng pagtitiis

mga pagsubok para sa kumbinasyon ng mga minimum na laki ng terminal at

maximum through-hole diameter, at (2) ang maximum na puwersa

sapat upang matiyak ang paglaban ng pagkakabukod sa pagitan ng katabi

ang mga through-hole ay lumampas sa tinukoy na halaga (109Q para dito

pag-unlad) kasunod ng mga pagsubok sa pagtitiis para sa

kumbinasyon ng maximum na laki ng terminal at minimum

through-hole diameter, kung saan ang pagkasira sa pagkakabukod

paglaban ay sanhi ng moisture absorption sa

nasira (delaminated) na lugar sa PCB.

Sa mga sumusunod na seksyon, ang mga pamamaraan na ginamit upang matukoy

ang minimum at maximum na puwersa ng pakikipag-ugnay ayon sa pagkakabanggit.

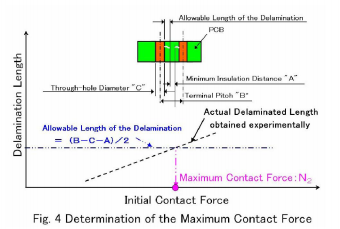

D. Maximum Contact Force Determination

Posible na ang mga interlaminar delamination sa PCB ay mag-udyok

ang pagbaba ng insulation resistance sa mataas na temperatura at sa

isang mahalumigmig na kapaligiran kapag napapailalim sa labis na puwersa ng pakikipag-ugnay,

na nabuo sa pamamagitan ng kumbinasyon ng maximum

laki ng terminal at ang minimum na through-hole diameter.

Sa pag-unlad na ito, ang maximum na pinapayagang puwersa ng pakikipag-ugnay

ay nakuha bilang mga sumusunod;(1) ang pang-eksperimentong halaga ng

pinakamababang pinapayagang distansya ng pagkakabukod "A" sa PCB ay

nakuha sa eksperimento nang maaga, (2) ang pinahihintulutan

Ang haba ng delamination ay kinakalkula nang geometriko bilang (BC A)/2, kung saan ang "B" at "C" ay ang terminal pitch at ang

through-hole diameter ayon sa pagkakabanggit, (3) ang aktwal na delamination

haba sa PCB para sa iba't ibang diameter ng through-hole ay naging

nakuha sa eksperimento at naka-plot sa delaminated na haba

kumpara sa inisyal na contact force diagram, tulad ng ipinapakita sa Fig. 4

eskematiko.

Sa wakas, ang maximum na puwersa ng pakikipag-ugnay ay natukoy na

na hindi lalampas sa pinapayagang haba ng delamination.

Ang paraan ng pagtatantya ng mga puwersa ng pakikipag-ugnay ay kapareho ng

nakasaad sa nakaraang seksyon.

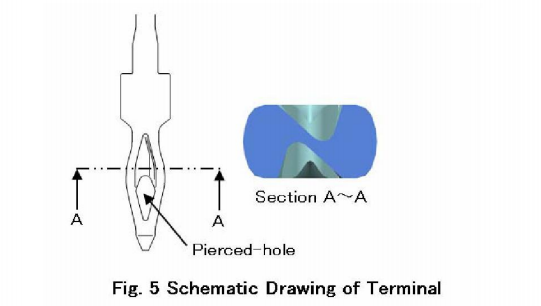

E. Disenyo ng Hugis ng Terminal

Ang hugis ng terminal ay idinisenyo upang makabuo

angkop na puwersa sa pakikipag-ugnay (N1 hanggang N2) sa iniresetang through-hole

hanay ng diameter sa pamamagitan ng paggamit ng tatlong dimensional na may hangganang elemento

pamamaraan (FEM), kabilang ang epekto ng pre-plastic deformation

panghihikayat sa pagmamanupaktura.

Dahil dito, pinagtibay namin ang isang terminal, na hugis tulad ng isang

"N-shape cross section" sa pagitan ng mga contact point na malapit sa

ibaba, na nakabuo ng halos pare-parehong puwersa ng pakikipag-ugnay

sa loob ng iniresetang hanay ng diameter ng through-hole, na may a

butas-butas malapit sa dulo na nagpapahintulot sa pinsala ng PCB

nabawasan (Larawan 5).

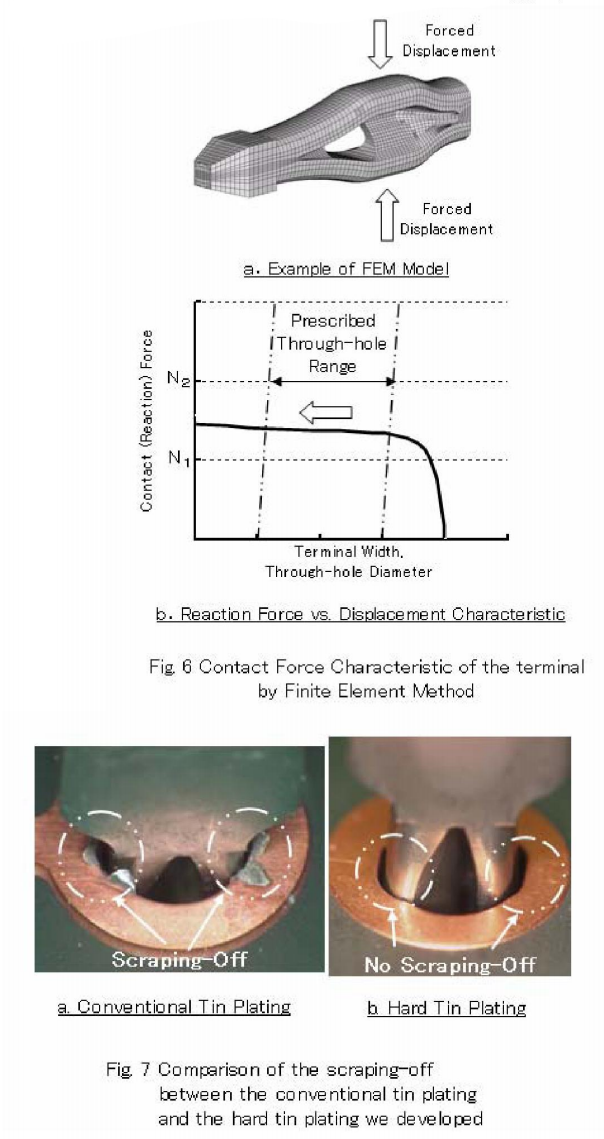

Ang ipinapakita sa Fig. 6 ay isang halimbawa ng three-dimensional

modelo ng FEM at ang puwersa ng reaksyon (ibig sabihin, puwersa ng pakikipag-ugnay) kumpara sa

displacement diagram na nakuha nang analytical.

F. Pagbuo ng Hard Tin Plating

Mayroong iba't ibang mga paggamot sa ibabaw para maiwasan ang

oksihenasyon ng Cu sa PCB, tulad ng inilarawan sa II - B.

Sa kaso ng mga pang-ibabaw na paggamot sa metalikong kalupkop, gaya ng

lata o pilak, ang pagiging maaasahan ng koneksyon sa kuryente ng press-fit

masisiguro ang teknolohiya sa pamamagitan ng kumbinasyon sa

maginoo Ni plating terminal.Gayunpaman sa kaso ng OSP,lata plating sa mga terminal ay dapat gamitin para sa upang matiyak na mahabaterm na pagiging maaasahan ng koneksyon sa kuryente.

Gayunpaman, ang maginoo na paglalagay ng lata sa mga terminal (para sa

halimbawa, ng 1ltm na kapal) ay bumubuo ng scraping-offng latasa panahon ng proseso ng pagpasok ng terminal.(Larawan. "a" sa Fig. 7)

at ito scraping-off marahil induces short-circuits samga katabing terminal.

Samakatuwid kami ay nakabuo ng isang bagong uri ng matigas na lata

plating, na hindi hahantong sa anumang lata na nasimot atna tinitiyak ang pagiging maaasahan ng pangmatagalang koneksyon sa kuryentesabay-sabay.

Ang bagong proseso ng plating na ito ay binubuo ng (1) sobrang manipis na lata

kalupkop sa underplating, (2) proseso ng pagpainit (tin-reflow),

na bumubuo sa hard metallic alloy layer sa pagitan ng

underplating at ang tin plating.

Dahil ang huling nalalabi ng lata kalupkop, na kung saan ay ang dahilan

ng scraping-off, sa mga terminal ay nagiging lubhang manipis at

namamahagi nang hindi pantay sa layer ng haluang metal, walang pag-scrapengna-verify ang lata sa panahon ng proseso ng pagpapasok (Larawan "b" saLarawan 7).

Oras ng post: Dis-08-2022

Youtube

Youtube